二氧化硫污染控制技术颇多,诸如改善能源结构、采用清洁燃料等,但是,烟气脱硫也是有效削减SO2 排放量不可替代的技术。烟气脱硫的方法很多,根据物理及化学的基本原理,大体上可分为吸收法、吸附法、催化法三种。吸收法是净化烟气中SO2 的最重要的、应用最广泛的方法。吸收法通常是指应用液体吸收净化烟气中的SO2,因此吸收法烟气脱硫也称为湿法烟气脱硫。

湿法烟气脱硫的优点是脱硫效率高,一般可达90%以上;单机烟气处理量大,可与大型锅炉单元匹配;对煤种的适应性好,烟气脱硫的过程在锅炉尾部烟道以后,是独立的岛,不会干扰锅炉的燃烧,不会对锅炉机组的热效率、利用率产生任何影响。目前常见的湿法烟气脱硫有石灰石/石灰—石膏法、钠洗法、双碱法及氧化镁法等。

在众多的烟气脱硫技术中,石灰石/石灰—石膏湿法脱硫工艺(WFGD)一直占据着脱硫行业的主流地位,这与其在国内外为数众多的成功工程应用,及其已实现的高脱硫效率、高运行、可靠性等多项优势集于一身有关。

航天部的工程技术人员,在引进消化吸收俄罗斯的烟气脱硫技术(气动乳化脱硫技术)的基础上,广泛的吸收了欧、美、日的烟气脱硫技术精华,在国家计委和国家环保局的大力支持下,通过大量的实验研究和工程实践的考验,创造和开发了一种新型的脱硫除尘技术。

SO2吸收系统中关键装置——XPB脱硫塔申请了国家专利。

国家专利

国家知识产权局授予专利权:

实用新型专利名称:XPB旋流喷射暴气脱硫除尘装置

专利号:ZL 02 2 32791.6

专利申请日:2002年4月23日

专利公告日:2003年5月14日

专利证书号:第552493号

此种旋流喷射暴气脱硫法是具有自主知识产权的烟气脱硫专有技术。属传统湿法工艺范畴。它具有脱硫效率高,运行可靠,对煤种变化适应性强。允许烟气负荷变化量大,在30-100%负荷变化范围内都有很高的脱硫效率。在工程实践中取得了较大成功。脱硫效率可根据厂方的要求在90%到98%的范围内自由控制,旋流喷射暴气脱硫法去掉了喷淋塔内的数百个喷嘴,和用于喷淋的数台大功率循环泵,使塔内结构大为简化,克服浆液管路和喷嘴堵塞现象,塔内无运动部件,大大的增加运行的可靠性,维护也变得简单。通过工程实践,对塔体结构进行进一步改进,加大了浆液高度,提高了空塔流速。改变了鼓泡方式,优化了反应环境,缩小了塔体尺寸,体现了简单即可靠的设计原则。真正做到了简练、高效、可靠。旋流喷射暴气脱硫法,进一步发扬了湿法脱硫的长处。

脱硫塔工作原理

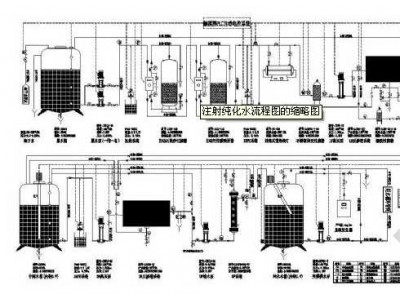

脱硫塔是烟气脱硫系统的核心部件。如前所述,本设计采用我公司自行开发研制的旋流喷射暴气(XPB)脱硫塔专利技术,代替了传统湿法脱硫工艺中的喷淋式脱硫塔。

XPB烟气脱硫技术

脱硫塔体,由浆液贮段、进气段顶部三段组成。经电除尘器除尘后的烟气,在引风机的驱动下,通过烟气进口,进入脱硫塔。从喷射管下端的开口,在一定的速度下喷入石灰浆液中,在浆液上层产生大量鼓泡,除去烟气中大部分灰尘。这与传统的喷淋式脱硫塔相比,此种方式能使烟气与浆液混合的更加充分,因此,脱硫效率比喷淋式脱硫效率高,通常在90%-95%。

旋流喷射暴气(XPB)脱硫塔,无须浆液喷淋,取消了大功率的循环泵,大大降低了系统的装机容量和消耗电功率,同时又大大降低了系统结垢、堵塞的可能性。使系统运转更为稳定、可靠。同时,也延长了维修周期,减少了维修工作量,大大减少了使用费用。

由鼓泡区逸出的烟气进入气水分离器(也称除雾器)。本设计采用两级折板式气水分离器,除雾效率高,不易堵塞。由于脱硫塔的高度较低,故采用水平放置气水分离器。在每级气水分离器的上、下各装有一层冲洗喷嘴,用工业水定时对气水分离器两侧进行冲洗。烟气经除雾段进入加热器升温后经烟囱排放。

脱硫塔的下段,是浆液贮段。沿浆液高度上,发生着复杂的化学反应。每一段都起着不同的作用,生成不同的产物。为了使浆液上层保持足够的脱硫活力,以保证稳定的脱硫效率,脱硫浆液必须保证足够的高度。

其主要反应方程式如下:

吸收:SO2 + H2O <==> H2SO3

SO3 + H2O <==> H2SO4

中和:CaCO3 + H2SO3 <==> CaSO3 + CO2+ H2O

CaCO3 + H2SO4 <==> CaSO4 + CO2+ H2O

CaCO3 + 2HCl <==> CaCl2 + CO2 + H2O

氧化:2 CaSO3 + O2 <==> 2CaSO4

结晶:CaSO4 + 2H2O <==> CaSO4·2H2O

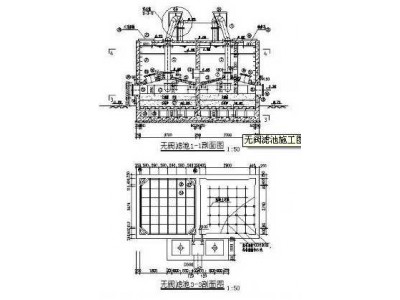

脱硫反应集中在浆液的上层。反应生成的亚硫酸钙(CaSO3)混杂在浆液中,影响后续烟气脱硫反应的进行。为此设有风管,用氧化风机供空气,将亚硫酸钙强制氧化,转变成硫酸钙(CaSO4),结晶析出石膏。为了防止石膏沉淀在底部难以排出,在靠近浆液贮段的下部,装有搅拌机。在底部,有石膏排出管,由石膏排出泵将石膏液排出经干燥后运走。

脱硫塔内部经过特殊处理,能较好防腐和防结垢。

在烟气脱硫过程中,浆液液面的高度会发生改变,需要对浆液的液面高度进行控制和调节。本设计在浆液贮段安装了液位仪,监测和调节液面高度,在脱硫塔附近设置了缓冲池。

脱硫塔工作原理

吸收液制备系统、烟气系统、废液处理系统为目前国外通用的技术。我公司推出的旋流喷射暴气(XPB)脱硫工艺不同于传统的浆液喷淋脱硫工艺,它的特点在于:完全自主知识产权,实现系统的国产化

投资少,运行成本低,运行安全可靠,技术成熟,设备可靠处理烟气量大,设备易于大型化

脱硫效率高,除尘率高,吸收剂使用量少利用率高

适用于高硫煤燃烧及煤种变化调节

液气接触面积大,吸收好,无中间副生成物,不易结垢

控制项目少,系统简单,省掉了循环泵

布置紧凑,脱硫塔中允许有较高的流动速度,占地面积少

石膏品质高,晶粒很大,很容易进行脱水,脱硫副产物无害化

脱硫工艺适用于石灰石、石灰、镁法、钠法

低pH运行(4.5)

通常会发生的洗涤塔结垢和堵塞问题没有了;

亚硫酸钙到硫酸钙的氧化过程得到了加强;

脱硫剂的溶解度和利用率得到了改善。

低pH运行是由于该工艺中的化学反应特点是亚硫酸在被中和之前就急剧地被氧化为硫酸而与其他FGD工艺不同所致。

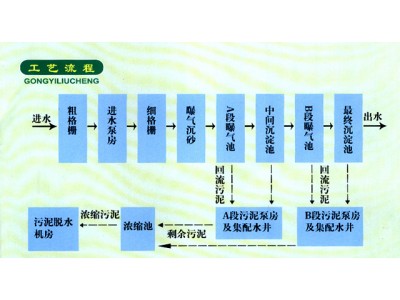

工艺流程及说明

锅炉燃煤所产生的烟气,经电除尘器除尘后,在引风机的驱动下,通过烟道进入脱硫装置的SO2吸收系统(脱硫塔及附属设备)。在脱硫塔内,烟气与脱硫浆液接触,发生化学反应,将烟气中的SO2脱除。与此同时,在脱硫浆液的水洗作用下,烟气中残余的粉尘得到进一步的清除。经脱硫和进一步除尘的烟气,经升气管进入脱硫塔上部。

最后,净化后的烟气从脱硫塔顶部离开脱硫塔,经两级除尘雾器,去除烟气中所含的水分。经烟气加热器后,通过烟道,进入烟囱。

反应后的脱硫浆液,生成的亚硫酸钙(CaSO3)混杂在浆液中,影响后续烟气脱硫反应的进行。经强制氧化后,转变成硫酸钙(CaSO4),结晶析出石膏。最后通过石膏排出泵,将石膏浆液送往石膏浆液处理系统。脱硫系统的最终产物石膏,经过处理,可用于生产各种建筑石膏制品和水泥生产的缓凝剂,为企业带来一定的经济回报。

烟气脱硫系统的设备,多运行与酸、碱和粉尘等腐蚀、磨损等恶劣环境中。因此,设备的防结垢、堵塞和防腐问题是脱硫工程设计中,需要重点考虑的两个因素。在本系统各部件的设计中,对这两个问题给予了高度重视和充分考虑。针对各部件的不同特点,采取了不同的措施。

结束语

我国新建电厂大型锅炉的烟气脱硫装置采用石灰石-石膏湿法技术较多,且大多数为引进国外空塔喷淋式技术。其液气比较高,除尘效率较低,对脱硫塔入口烟气中尘的浓度非常敏感,运行中循环量大,导致系统电耗大、运行费用高,且排放达不到环保要求。本脱硫技术继承了湿法脱硫的高效,与传统的空塔喷淋法相比,不仅对烟尘有很好的吸收效果,而且还有效的降低运行成本减少SO2排放量,具有运行稳定可靠,脱硫效率高、吸收剂利用率高的特点。故在脱硫市场中占据主导地位,而且在今后相当长的时间内将继续保持下去,是适合我国国情的高科技技术产品。