在钢铁生产中,二氧化硫污染主要来自于铁精矿中硫的化合物燃烧,烧结烟气中二氧化硫排放浓度一般为400mg/Nm3~1000mg/Nm3。二氧化硫的直接排放不仅污染了环境,还给企业造成了一定的经济损失,已经日益受到钢铁行业的重视。据统计,烧结工序排放的二氧化硫约占钢铁生产总排放量的60%以上。目前,我国烧结脱硫装备建设的实例非常少,针对烧结烟气脱硫的专项技术还不太成熟。因此,国家已将烧结烟气脱硫列入2020年钢铁行业科技发展指南的重点开发课题和科技发展规划的重点开发课题。

钢铁企业大力推进烧结脱硫

近年来,我国烧结机的技术装备取得了很大发展,烧结机大型化趋势明显。进入新世纪,我国已经能够自主设计、制造具有国际先进水平的300m2~500m2级大型烧结机。截至2007年年底,我国已投产的烧结机中300m2~495m2的有35台,平均单机面积为389m2。此外,还有大量大型烧结机正在建设中。在当前烧结单机平均面积大幅度增加的情况下,加大烧结烟气高水平脱硫专项技术装备的研究开发,尽快解决烧结机脱硫问题,已成为钢铁行业实现循环经济和可持续发展的一个重要课题。

烧结工序是钢铁工业产生二氧化硫的主要来源。因此,钢铁企业要将烧结脱硫工作提上重要议事日程。原国家环保总局已经修订《钢铁工业污染物排放标准》,其中将二氧化硫的排放控制作为重要的内容,并要求钢铁企业的烧结工序配备烟气脱硫装置。

今年上半年,宝钢研究院完成烧结烟气脱硫工程核心技术的工程设计。该技术将应用于宝钢分公司、不锈钢分公司、梅钢公司,标志着这一拥有宝钢自主知识产权的科技成果向工程化应用迈出了关键一步,“国字号”大型烧结机烟气脱硫工程将在宝钢诞生。

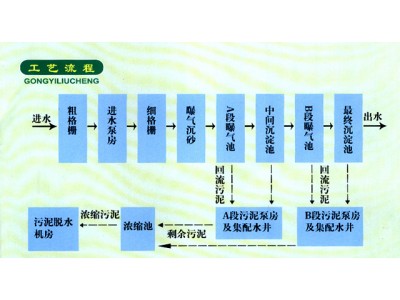

宝钢不锈钢分公司2号烧结机脱硫系统占地500m2。该系统从烧结机原烟气排出管道检修入孔后的侧壁上开孔引气,引出的烧结机烟气在脱硫风机的驱动下,经烟道进入脱硫塔进行脱硫试验。试验后的烟气再通过烟道自上方送回原烟气排出管道,与管道中的烧结机烟气混合升温后,一起经烟囱排出。在脱硫塔的另一侧,布置有脱硫剂(石灰石粉)浆液制备和输送设备、石膏浆液输送和处理设备、缓冲罐、冷水池以及电控、配电室。通过建立试验装置,根据不同烧结二氧化硫污染现状有针对性地展开研究,将为企业的发展开辟环保空间,也有利于形成高效、低耗、经济、运行稳定的烧结烟气脱硫先进成套技术。

积极突破烧结脱硫的“瓶颈”

业内人士认为,“十一五”期间,减排二氧化硫成为我国环境保护的重点,新的《钢铁工业大气污染物排放标准》将要颁布,征求意见稿中对新建装备要求排放浓度为二氧化硫≤100mg/m3,氮氧化物≤300mg/m3,PCDD(二恶英)≤0.5ng-TEQ/m3。按照我国目前的原燃料生产条件,即使全部采用进口矿生产也不能够达到上述要求,因此烧结工序的脱硫成为钢铁企业环境治理的首要任务。

目前,我国烧结脱硫的阻力依然较大,尚缺乏成熟的技术,巨大的投资和高昂的运行费用,以及脱硫建设场地和脱硫副产物的利用问题,造成大多数企业对烧结脱硫持观望态度。开发适合我国国情的生产工艺、实现主要设备国产化、降低投资和生产运行成本以及合理利用副产品是推进烧结烟气脱硫技术装备应用最迫切需要解决的问题。同时,我国球团工艺脱硫目前还未被提上日程,这主要是因为我国烧结脱硫工艺尚未成熟,而球团生产规模较小,二氧化硫排放量比烧结工序要低,故还未受到普遍重视。尽管也有极少数的球团竖炉实施了烟气脱硫,部分钢厂的球团生产线已经在做可行性研究,但总的来说并未形成气候。

烧结烟气量大且二氧化硫浓度低,脱硫设备投资大且运行费用高,副产物复杂,处理难度大,国内可借鉴的同类示范工程少,这些问题阻碍了烧结脱硫的实施。初步估算,烧结烟气脱硫设施投资占烧结机总投资的20%~30%。每个烧结脱硫项目的金额从5000万元到2亿元不等,主要取决于烧结机的大小、现场条件和脱硫技术的选择等。由于资金及技术等因素,多年来烧结烟气脱硫虽已引起行业极大关注,但至今不能有效展开,收效甚微。巨大的投资、较高的运行费用和较大的技术风险,使钢铁企业烧结脱硫裹足不前。

此外,缺少建设场地,脱硫副产物难以利用也为烧结脱硫的开展增加了难度。由于历史的原因,我国很大一部分烧结机建成年代较早,设计和建设时都没有预留烧结脱硫项目建设场地,造成现在即使想建脱硫装置也无地可建的局面。石灰-石膏法脱硫工艺是目前烧结脱硫中最成熟的技术,在日本应用十分广泛。日本缺乏天然石膏,因此,副产物脱硫石膏可以得到很好的利用。由于我国存在大量廉价天然石膏,脱硫石膏利用受阻,电厂脱硫石膏被直接抛弃,造成固体废弃物的二次污染。因此,烧结烟气脱硫采用石灰-石膏法存在场地不够、副产物无法利用的问题。

此外,政策支持力度不够,企业脱硫的积极性有限。由于目前我国烧结烟气脱硫技术应用尚处于起步阶段,相对于燃煤电厂烟气脱硫,缺少可借鉴的成功技术范例,推广难度较大。国家政策上缺乏对烧结脱硫的扶持,二氧化硫排污处罚力度不够,企业宁愿受罚,也不愿意花大量投资去建设运行费用昂贵又无直接经济效益的脱硫设施,从而影响我国烧结机技术装备水平的进一步提升,以及烧结脱硫的实施。

面对存在的问题,业内专家提出以下对策:

一是研发适应我国国情的烧结机脱硫技术和装备。从国外烧结脱硫发展和我国电厂脱硫发展来看,其技术路线不完全适合我国烧结脱硫的实际情况。我国烧结脱硫应根据自身特点,对各种有成功业绩的脱硫工艺进行合理消化吸收,在此基础上加快发展适合我国国情的技术和设备,降低投资和运行费用,并加紧研究开发脱硫副产物利用技术。

二是建设示范工程,将成熟的技术和装备在国内推广应用。国内应积极建设烧结脱硫示范工程,开展技术交流与合作,并迅速将先进技术推广到其他企业。对一些重大项目,国家和地方政府应给予资金补助和支持,减少企业独立承担的技术风险。从事钢铁企业烧结球团装备技术研发的单位更应积极主动承担烧结脱硫设计和建设工作,在新建烧结机中尽量配套建设脱硫设施。

三是从制造和政策上进行扶持。国家应建立奖惩机制,利用财政、税收、价格、行政等手段给予脱硫企业一定优惠,降低企业实际投资和运行费用,提高企业脱硫的积极性。同时,征收二氧化硫的排污费用,大大增加企业不脱硫的排污成本,并鼓励发展脱硫石膏等脱硫副产物的综合利用,使利用脱硫副产物的企业也能享受减免税收等优惠政策。