国内焦化行业湿式氧化脱硫工艺技术综述

张兴柱

(中冶焦耐工程技术有限公司)

1 前言

焦化行业在八十年代以前仅以A.D.A脱硫为典型代表,远远落后于石油和化工行业的脱硫技术。进人二十世纪八十年代以来,随着我国改革开放政策的实施以及国民经济的迅速发展,我国焦化行业相继从国外引进了多种煤气净化工艺技术,其中包括正在世界各地应用的湿式脱硫技术。与此同时,为了不断优化煤气脱硫技术,降低其投资和运行成本、提高脱硫效率和环保水平等,国内科技人员进行了长期不懈地努力,尤其是在湿式氧化法煤气脱硫技术上,开发研制了多种脱硫用催化剂、极大地推动了我国焦化行业煤气湿式脱硫技术的发展。

为了使大家对我国焦化行业现行的脱硫技术有一个较全面的了解,下面对我国焦化行业的脱硫技术作一个综述。

2 焦化行业使用湿式氧化脱硫的主要厂家和对应方法

a)萘醌二磺酸法(塔—希法)

·中-日联合设计:

宝钢一期工程

b)苦味酸法(F.R法)

·中-日联合设计:

天津第二煤气厂、宝钢三期工程

·焦耐总院自行设计:

贵阳煤气气源厂、通钢焦化厂

c)改良A.D.A法

·焦耐总院自行设计:

武钢焦化厂、北京焦化厂、长春煤气厂等等

d)H.P.F法(与无锡焦化厂联合开发的专利技术)

·中冶焦耐工程技术公司自行设计:

邯钢焦化厂、邢钢焦化厂、济钢焦化厂、北台焦化厂、新余焦化厂、涟钢焦化厂、重钢焦化厂、山西茂盛焦化厂、山西阳光焦化厂、山西清徐焦化厂、太原煤炭气化公司等等。

3 国内焦化行业较有特色的湿式氧化脱硫技术论述

3.1 T.H法脱硫工艺

该技术为宝钢一期工程从日本新日铁公司成套引进,它由TAKAHAX法脱硫脱氰和HIROHAX法废液处理两部分组成。脱硫部分采用以煤气中的氨为碱源,以1.4萘醌2磺酸钠为催化剂的氧化法脱硫脱氰工艺技术。废液处理部分采用高温(

T.H法的主要特点是:

1)脱硫脱氰效率较高,塔后煤气H2S和HCN的含量可分别降至200mg/m3(宝钢多年来生产可达20mg/m3)和150mg/m3以下;并且是以氨为碱源,不需另外加碱,节约了运行成本。

2)煤气中的HCN先经脱硫转化为NH4CNS,再经湿式氧化将其中的NH3转化为(NH4)2SO4随母液送往硫铵装置,因而与其它工艺技术相比可使硫铵增产约了10%。但该法必须与生产硫铵装置配套建设;

3)在脱硫过程中,控制元素硫的生成量仅满足生成NH4CNS反应的需要,不析出多余的元素硫,因此不易堵塞设备及管道,操作条件好;

4)废液处理装置流程短,占地少,在湿式氧化过程中相当于将从煤气中脱除下的H2S全部转化为硫酸(铵),相当于硫铵装置耗酸量的50~60%,大大降低了硫铵产品的成本。但因其在高温、高压、强腐蚀性条件下操作,所以主要设备的材质要求较高,制造难度大;(特别是反应塔为复合钛板材料,国内暂时解决不了)

5)因吸收所需液气比、再生所需空气量较大,以及废液处理操作压力高,故整个装置自动化装备水平高,电耗大,投资和运行费用都很高。

6)催化剂消耗量少,但所需催化剂目前尚需依赖进口。

由于种种原因,除宝钢建有这套装置外,目前此工艺在其他焦化厂尚未采用。

3.2 F.R法脱硫工艺

F.R法脱硫技术是F.R.C工艺技术的一部分。该工艺技术是天津第二煤气厂和宝钢焦化三期工程从日本大阪煤气公司引进。F.R.C法脱硫由FUMARKS-RHODACS法脱硫脱氰和COMPACS法废液焚烧、干接触法制取浓硫酸工艺组成。

F.R法的主要特点是:

1)脱硫和脱氰效率均很高,塔后煤气含H2S和HCN可分别降至20mg/m3及100mg/m3以下,符合城市民用煤气标准。

2)再生塔采用高效予混喷咀,再生空气用量大大降低,因此含NH3尾气不排放而直接兑入吸收塔后的煤气中,省去了一套再生尾气处理设备,并防止了对大气的二次污染。

3)所需催化剂苦味酸价廉易得且消耗少,但是苦味酸是爆炸危险品,为其运输和存放带来一 些困难(苦味酸即三硝基酚)。

4)废液焚烧采用接触法制浓硫酸,焚烧的同时NH3遭到破坏,经脱硫后煤气中NH3将损失25~30%,且该工艺流程长,占地大,制酸尾气理不经济,当制酸装置的规模太小时不经济,也不好操作。

5)由于析出的硫磺颗粒是在l~3μ,直径非常小,易附着,造成填料堵塞。

该工艺由鞍山焦耐总院改进后,用于贵阳煤气气源厂和通钢焦化厂已正式投产。另外,天津第二煤气厂因制硫酸部分有问题而改为生产硫磺和提盐,目前,提取NH4CNS产品已取得一定的成果。

3.3 改良A.D.A法脱硫工艺

该工艺是钠为碱源,A.D.A为催化剂并在脱硫液中添加适量的偏钒酸钠和酒石酸钾钠的湿式氧化硫工艺,脱硫和脱氰均可达到很高的效率。国内比较普遍应用在城市(民用)煤气气源厂中。本工艺的弱点一是脱硫废液处理问题,国内工业化装置采用的是提盐工艺,但流程长、操作复杂、能耗高、操作环境恶劣、劳动强度大、所得盐类产品如硫氰酸钠、硫代硫酸钠品位不高,经济效益差。二是硫磺产品收率低、纯度不高,且为保证脱硫需外加碱(Na2CO3),碱耗大,运行成本高。

近年,因天然气、液化气等清洁燃料作为民用燃气迅猛发展起来,以煤制气作为城市民用煤气气源厂已逐年减少,再加上新的脱硫技术的开发和推广使用,改良A.D.A脱硫工艺近些年已较少被采用了。

改良A.D.A法的主要特点是:

1)脱硫和脱氰效率均很高,脱硫效率可达99%以上。

2)以碳酸钠为碱源,运行成本高。

3)提盐工艺流程长,能耗高,操作环境差,硫磺、硫代硫酸钠和硫氰酸钠产品品位不高。

3.4 H.P.F法焦炉煤气脱硫工艺

3.4.1 概述

H.P.F脱硫脱氰新工艺是经原冶金工业部环保办立项批准,由“鞍山焦化耐火材料设计研究总院(ACRE)”和“无锡焦化厂”从1995年1月开始共同开发的湿式氧化脱硫脱氰工艺技术。于1997年获得成功并通过鉴定。该项目于1997年12月获得“冶金工业部科学技术进步二等奖”,并于2001年2月被“中华人民共和国专利局”批准为发明专利,专利号为ZL96119502.9。

3.4.2 H.P.F脱硫脱氰技术

该工艺是以氨为碱源、H.P.F为催化剂(复合型)的湿式氧化脱硫脱氰工艺。用H.P.F催化剂脱硫脱氰是一种液相催化氧化反应,与其它催化剂相比,它不仅对脱硫脱氰过程而且对再生过程均有催化作用(脱硫脱氰过程为全过程的控制步骤)。因此H.P.F具有活性高、流动性好等明显优势(从而减缓了设备和管道的堵塞)。

整个反应过程分为:

·吸收反应

·催化化学反应

·催化再生反应

·部分副反应。

由于该反应过程的特殊性,决定了在运行时脱硫脱氰循环液中盐类积累速度缓慢,脱硫脱氰废液量较其它湿式氧化脱硫工艺要少,因此H.P.F脱硫脱氰废液的处理简单,可直接混入炼焦用煤中。根据国内外有关研究表明:含铵盐的脱硫脱氰废液混入炼焦用煤后对焦炭质量影响极小,其盐类在焦炉炭化室内高温热裂解而产生的H2S绝大部分转入焦炉煤气中,仅有极少部分与焦炭起反应,因此焦炭含硫量增加很少,一般仅为0.03~0.05%,焦炭强度和耐磨性指标无明显变化。而NH4CNS高温热裂解后主要转化为N2、NH3和CO2,并没有转化为HCN,因此对脱硫脱氰操作中NH4CNS的积累没有影响。

3.4.3 H.P.F脱硫脱氰技术的特点

a)以煤气中自身含有的氨为碱源,故本装置应设置在煤气脱氨之前,不需另加脱硫用碱;另外H.P.F催化剂活性高,消耗少,相对运行成本降低,综合经济效益较好。

b)由于是湿式氧化脱硫脱氰工艺,所以与一般的吸收法相比,H.P.F脱硫脱氰工艺效率高,一般在98%左右(但HCN的脱除率相对要低一些,约在80%左右)

c)由于H.P.F法脱硫脱氰工艺的脱硫液中铵盐积累速度缓慢,脱硫脱氰废液量较少,因此H.P.F脱硫脱氰废液的处理简单,可直接混入炼焦用煤中,在炭化室里进行高温热解,勿需单独建废液处理装置。此方式是一种操作简单、无污染、投资少、占地省、运行费用低的含铵盐废液处理方法。

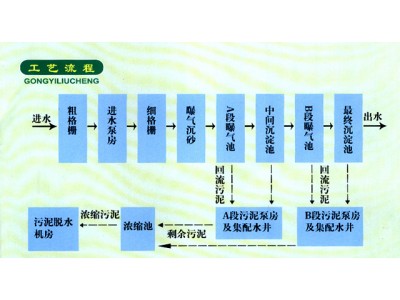

d)从工艺流程图中可以看出,H.P.F脱硫脱氰工艺较为简单,设备较少,对该工艺的操作与管理不像其他工艺那么复杂,使运行和维护更为简单、方便。

e)H.P.F脱硫脱氰工艺设置在终冷和洗苯之前,尽可能地脱除了焦炉煤气中的HCN、H2S,这不仅减缓了对终冷和粗苯生产装置的腐蚀,延长了装置的使用寿命,而且使终冷水含氰量大大降低,同时简化了终冷水的处理方式。

3.4.5 结论

由于H.P.F法脱硫脱氰工艺具有效率高、占地省、操作简单、运行费用低等特点,所以该工艺是目前非常适合我国国情的脱硫脱氰新工艺,具有广阔的市场前景。

但是,一种新工艺的出现不可能马上达到非常完善的程度,H.P.F法脱硫脱氰工艺也同样如此。为争取尽早使该工艺技术更加先进、更加完善,目前我公司正在从如下几个方面着手工作:

a)结合焦化剩余氨水加碱分解固定铵工艺(为保证废水中含氨氮量不超标),又开发了“煤气终冷碱洗”技术,综合利用分解剩余氨水中固定铵所需的碱,使终冷后煤气含H2S量不大于20mg/m3。,以满足城市民用煤气标准。此技术现已向“中华人民共和国”专利局申报了国家发明专利,并被受理。

b)在提高硫磺的产品质量方面。在强调初冷和电捕的操作与管理的同时,着手采用间、直冷工艺或加大预冷塔循环量的方式来洗涤煤气中央带的萘、焦油和煤粉等杂物,使硫磺产品的质量得到进一步提高。

c)初步开发出新式的熔硫新工艺和新设备,并正在进一步改进和完善。

d)正在研究用新式硫磺结片机替代现在的人工操作,以减轻工人在对硫磺产品的冷却与处理方面的劳动强度。